Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Стальные проволочные канаты являются основным типом гибких элементов, применяемых в грузоподъемных механизмах.

Достоинства:

- высокая прочность;

- небольшая погонная масса;

- достаточно высокая гибкость во всех направлениях;

- упругость;

- возможность работы при высоких скоростях и другие.

Недостаток – ограниченная долговечность.

Конструкция каната представляет собой один или несколько сердечников, вокруг которых навиваются пряди, состоящие из свитых проволок. Сердечники могут быть органическими (пенька), синтетическими (нейлон, капрон), стальными.

Проволоки изготавливают из канатной стали (60К…85К), с пределом прочности σв = 1600…2000 МПа и ∅ 0,2…3,0 мм. Высокая прочность проволок достигается многократным волочением в сочетании с термической обработкой (отжиг) и химическим покрытием. Длина канатов, выпускаемых заводами, 250, 500, 1000 (1500) м.

По конструкции канаты бывают:

- одинарной свивки (сердечник и проволоки вокруг него);

- двойной свивки (проволоки в пряди, пряди вокруг сердечника);

- тройной свивки (проволоки в пряди, пряди в стренги, стренги вокруг сердечника).

Канаты классифицируют:

- по типу свивки:

- канаты типа ТК – канаты с точечным контактом отдельных проволок между слоями прядей при разносторонней свивке;

- канаты типа ЛК – канаты с линейным касанием проволок смежных слоёв по всей длине при односторонней свивке;

- канаты типа ТЛК – канаты с точечно-линейным контактом, где два слоя проволок свиты в одну сторону, а третий – в противоположную;

- по направлению свивки: правая и левая;

- по виду свивки: крестовая, параллельная и комбинированная;

- по количеству прядей: 1-, 3-, 5-, 6-, 7-, 8-, 18-прядные.

Наиболее широко применяют 6-прядные стальные канаты крестовой свивки с числом проволок в пряди 6×19 = 114, 6×36 = 216, 6×61 = 366.

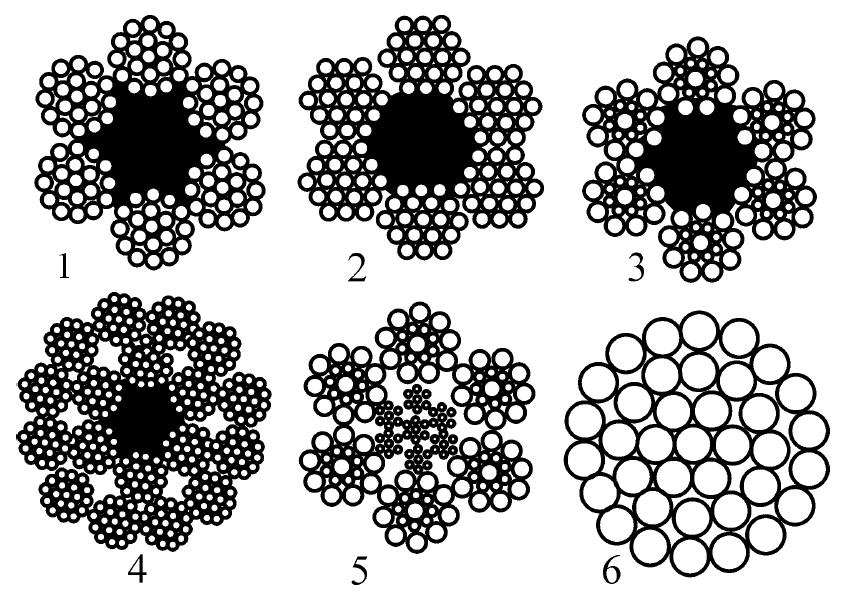

Пример обозначения: ТЛК – Р3 – 6×19 + 1 о. с – точечно-линейный контакт проволок различного диаметра, с органическим заполнением в прядях и органическим сердечником, 6 прядей по 19 проволок, 1 органический сердечник (рисунок 6.8).

Рисунок 6.8 — Стальные канаты: 1 — ТК 6х19 + 1 о. с.; 2 — ЛК 6х19 + 1 о. с; 3 — ЛКО 6х19 + 1 о. с; 4 — ТК 18х19 + 1 о. с; 5 — ЛКО 6х19 + 7х7; 6 — ТК 1х37

Степень износа каната по нормам Госгортехнадзора – 5…14 % оборванных проволок на одном шаге свивки. Канаты грузовые подлежат замене при уменьшении диаметра на 7%. Канаты, не снабженные сертификатом об их испытаниях, не допускаются к использованию.

При работе канаты испытывают совместное действие напряжений растяжения, изгиба, кручения и контактные. В настоящее время нет строгой теории расчёта канатов на прочность и долговечность.

Выбор диаметра каната проводится по разрывному усилию:

Sрaз = Smax × kз,

где Smax – максимальное расчетное усилие растяжения в канате; kз – коэффициент запаса прочности, зависящий от режима работы механизма.

Долговечность (срок службы) каната зависит от соотношения диаметров направляющих деталей для каната (блока, барабана) и его диаметра D/dк. Чем меньше это соотношение и запас прочности каната, тем меньше его долговечность.

Основные причины, снижающие долговечность каната:

- неправильный выбор конструкции каната;

- неправильный выбор материала ручья блока;

- абразивный износ;

- некачественная смазка;

- динамические нагрузки;

- перегибы каната на блоках.

Диаметр направляющих деталей для каната (блока, барабана) определяется по формуле:

D = (e – 1) × dк.

Для литейных кранов – kз = 9. Для пассажирских лифтов: kз = 15 при

v ≥ 4 м/с; kз = 10 при v < 4 м/с (таблица 6.18).

Таблица 6.18 – Значения коэффициентов kз и е для различных режимов работы механизма подъёма кранов общего назначения

| Коэффициент | Режим работы | |||||

|---|---|---|---|---|---|---|

| Р | ВЛ | Л | С | Т | ВТ | |

| kз | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 |

| e | 16 | 18 | 20 | 25 | 30 | 35 |

Цепи применяют в грузоподъёмных механизмах значительно реже, чем

канаты (подъёмники, тали, стропы для грузов).

Достоинства цепей:

- простота конструкции;

- большая гибкость по сравнению с канатами;

- малые габариты цепного барабана, звездочки и привода;

- малое удлинение.

Недостатки цепей:

- большая погонная масса;

- меньшая надёжность;

- малая упругость;

- более высокая стоимость;

- низкая стойкость при динамическом нагружении.

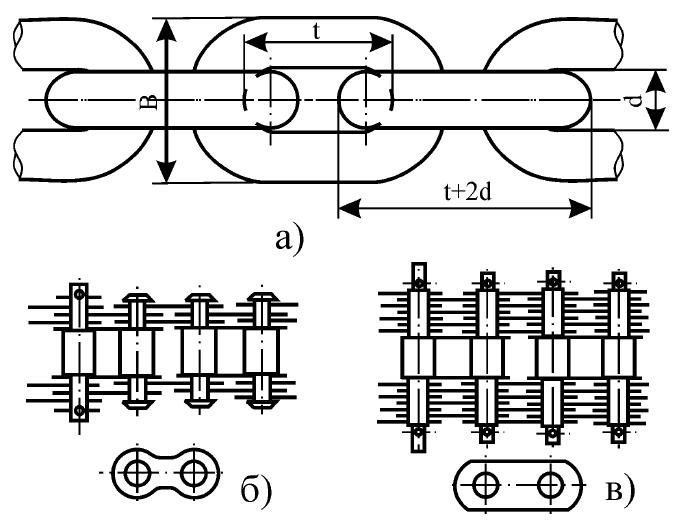

По конструкции цепи делятся на сварные (круглозвенные) и пластинчатые (рисунок 6.9). По назначению – на грузовые и тяговые.

Рисунок 6.9 – Цепи: а) сварная; б), в) пластинчатые

Сварные цепи изготавливают из стальных прутков диаметром 3…60 мм (марка стали 10, 20, Ст3, σв = 370…450 МПа, с пониженным содержанием

серы и фосфора). Способ сварки звеньев цепи – электродуговая, кузнечная. После сварки – термообработка – отжиг для снятия внутренних напряжений.

Сварные цепи делятся на: короткозвенные (шаг цепи p = 2,6d) и длиннозвенные (шаг цепи p = 3,6d). По точности размеров при изготовлении: калиброванные (допуск на шаг ±0,03d, допуск на ширину звена ±0,05d); некалиброванные (допуск на шаг и ширину равен ±0,1d).

Расчёт цепей не проводится, так как нет точной методики определения напряжений в материале звеньев. Выбор проводится по разрывному усилию: Sр ≥ Smax × kз,

где kз = 3 – при ручном приводе; kз = 6,8 – при машинном приводе.

Пластинчатые цепи состоят из пластин, соединённых между собой валиками. Число пластин в цепи зависит от грузоподъёмности и составляет 2…12. Материал пластин и валиков – сталь 40, 45, 50 (σв = 510…600 МПа), термообработка – нормализация. Пластинчатые цепи делятся на втулочные, роликовые, зубчатые.

Краны. Грузоподъёмные машины должны подвергаться частичному освидетельствованию не реже 1 раза в 12 месяцев. Статическое испытание проводят грузом, на 25% превышающим грузоподъёмность. Динамические испытания проводятся с грузом, на 10% превышающим номинальную грузоподъёмность. Тормозной путь механизма подъёма проверяется при движении с грузом вниз. Краны мостового типа должны быть снабжены опорными деталями на случай поломки колёс и осей. Число несматываемых витков, обеспечивающих уменьшение усилия на крепление каната к барабану, 1,5…2.

Грузоподъёмная машина не допускается к работе при наличии трещин в ответственных местах металлоконструкций. Не допускается подъём груза, примёрзшего к земле. Работа стрелового крана около линии электропередач допускается без наряда допуска при расстоянии больше 30 метров. Запрещается работа мостового крана при неисправности концевого выключателя подъёма.

Периодичность повторной проверки знаний стропальщиков – 12 месяцев. Количество зажимов на неподвижном конце каната – не менее трех. Для сборки чалочных приспособлений допускается слесарь-сборщик, аттестованный для производства данного вида работ.

Крюки могут быть однорогими (для грузоподъёмности Q = 0,4…50 т) и двурогими (для грузоподъёмности Q = 5…100 т). Способ изготовления – ковка, штамповка, клепанные из листовой стали. Материал – вязкая малоуглеродистая сталь 20 (сталь 20Г), термообработка – отжиг для снятия внутренних напряжений.

Тупики с флажками на подкрановых путях устанавливают на расстоянии 3,0 метра от ремонтируемого крана. На работы по осмотру кранов наряд-допуск не оформляется.

Расстояние от верхней точки крана до потолка здания нижнего пояса строительных ферм или предметов, прикрепленных к ним, должно быть не менее 100 мм. Расстояние от торцов крана до колонн и стен здания, перил проходных галерей должно быть не менее 60 мм. Высота перил площадок и галерей, предназначенных для обслуживания грузоподъёмных машин, должна быть 1,0 м. Расстояние от нижней габаритной точки грузоподъёмной машины до площадок, на которых во время работы могут находиться люди, – не менее 2,0 м. Расстояние между перемещаемым грузом и встречающимися на пути предметами – не менее 0,5 м.

Критерии браковки рельсовых путей. Рельсовый путь опорных грузоподъёмных машин не должен содержать:

- трещин любых размеров;

- сколов головки или подошвы рельса;

- вертикального, горизонтального или приведенного (вертикальное плюс половина горизонтального) срабатывания головки рельса более 15% величины соответствующего размера несработанного профиля;

- в железобетонных шпалах:

- сколов бетона до появления арматуры, а также скалывания бетона на участке длиной более 250 мм;

- сплошных опоясывающих или продольных трещин длиной более 100 мм с раскрытием более 0,3 мм;

- в деревянных полушпалах:

- излом, поперечные трещины глубиной более 50 мм и длиной свыше 200 мм;

- поверхностная гниль размером более 20 мм и более 60 мм на остальных поверхностях (таблица 6.19).

Таблица 6.19 – Предельные отклонения рельсовых путей для опорных кранов

| Отклонение | Краны | ||||

|---|---|---|---|---|---|

| мостовые | башенные | козловые | портальные | мостовые перегружатели | |

| Разность отметок головок рельсов в одном поперечном сечении, мм (S – ширина колеи, м) | 40 | 45…60 (для S = 4,5…6,0 м) | 40 | 40 | 50 |

| Разность отметок рельсов на соседних колоннах | 10 | — | — | — | — |

| Сужение или расширение рельсового пути (отклонение величины пролёта в плане), мм | 15 | 10 | 15 | 15 | 20 |

| Взаимное смещение торцов рельсов, которые стыкуются, в плане и по высоте, мм | 2 | 3 | 2 | 2 | 2 |

| Зазоры в стыках рельсов (при температуре 0 °С и длине рельса 12,5 м), мм | 5 | 5 | 5 | 5 | 5 |

| Разность высотных отметок головок рельсов на длине 10 м рельсового пути, мм | — | 40 | 30 | 20 | 30 |

Нормы браковки элементов грузоподъёмных кранов и машин:

- Ходовые колёса кранов и тележек:

- трещины любых размеров;

- износ поверхности реборд на величину 50% и более первоначальной величины;

- износ поверхности катания, уменьшающий первоначальный диаметр

колеса на 2%; - разность диаметров колёс, связанных между собой кинематически, более 0,5% (таблица 6.20).

Таблица 6.20 – Нормали контроля ходовых колёс

| Пункт | Предел ремонта | Предел использования |

|---|---|---|

| Износ реборды | Уменьшение до 40% начального размера | 50% |

| Износ поверхности катания | Уменьшение до 1% начального размера | 2% |

| Разность диаметров колёс | — | 0,5% от начального диаметра |

- Блоки:

- износ ручья блока более 40% первоначального радиуса ручья;

- частичные обломы реборд не более 75 мм на длину.

- Барабаны:

- трещины любых размеров;

- износ ручья барабана по профилю более 2 мм;

- допускается уменьшение диаметра до 15%.

- Крюки:

- трещины и надрывы на поверхности;

- износ зева более 10% первичной высоты вертикального сечения крюка.

- Шкивы тормозные:

- трещины и обломы, которые выходят на рабочие и посадочные поверхности;

- износ рабочей поверхности обода более 25% первоначальной толщины.

- Накладки тормозные:

- трещины и обломы, подходящие к отверстиям под заклёпки;

- износ тормозной накладки по толщине до появления головок заклёпок или более 50% первоначальной толщины.

- Канатный строп подлежит браковке, если количество видимых обрывов наружных проволок каната превышает на длине: 3d – 4; 6d – 6; 30d – 16.

- Цепной строп подлежит браковке при:

- удлинении звена цепи более 3% от первоначального размера;

- при уменьшении диаметра сечения звена цепи вследствие износа более 10%.

Для направления гибких тяговых органов (элементов) применяют блоки, звёздочки и барабаны.

Блоки предназначены для направления гибких элементов (канатов, цепей) и конструктивно состоят из желобчатого обода, диска и ступицы. Материал блоков:

- литых — чугун СЧ 15-32;

- высокопрочный чугун ВЧ 40, ВЧ 50;

- стальное литьё 25Л (для больших нагрузок и тяжёлых режимов работы);

- сварные из низкоуглеродистой стали.

Обод блока выполняется в соответствии: r = (0,6…0,7) × dк; h = (2,0…2,5) × dк; для концевых блоков: h = (5…6) × dк; b = 55 ± 1°. Блоки монтируются на подшипниках качения (hбл = 0,97…0,98) и скольжения (hбл = 0,95…0,96). Для цепей применяют специальные блоки, имеющие профилированный обод. Рекомендуемая частота вращения блоков: nбл ≤ 200 об./мин.

| < 6.5. Зубчатые передачи и редукторы | Содержание | 7.1. Допуски и посадки > |

Thanks

Very good. I am glad for you.