Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Жидкое масло (таблице 5.4) используется в механизмах, которые работают с высокими скоростями или температурами, не позволяющими использовать пластичную смазку, когда тепло, подводимое извне или выделяющееся в результате трения, должно отводиться от узлов трения.

Таблица 5.4 — Ассортимент минеральных масел

| Наименование | Заменитель | Область применения |

|---|---|---|

| Индустриальное ИС-12 | Веретенное | Для механизмов с числом оборотов 1500-5000 об./мин. и малыми нагрузками, для электродвигателей с кольцевой системой смазки и в других случаях |

| Индустриальное ИС-20 | Веретенное 3 | Для механизмов, работающих с малыми и средними нагрузками при частоте вращения 5000 об./мин., и подшипников скольжения с кольцевой смазкой |

| Индустриальное ИС-30 | Веретенное А | Для механизмов, работающих на средних режимах (подшипники качения, зубчатые передачи, направляющие). Для заливки слабо нагруженных редукторов, ножниц, прессов, ленточных и дисковых пил и для заливки в маслянные ванны редукторов: кранов с лапами, кранов для раздевания слитков, мульдовых кранов |

Способы подачи жидкостной смазки к поверхности трения

- Индивидуальная — капельная, фитильная.

- Погружением — смазка осуществляется разбрызгиванием. Применяется при скорости вращения колёс до 10 м/с. При погружении зубчатых колёс в масляную ванну жидкий смазочный материал попадает в узлы трения частично, большая часть масла просто не используется.

- Смазка под давлением — циркуляционные системы жидкой смазки. Жидкая смазка используется многократно, снижает коэффициент трения, охлаждает детали.

- Смазывание кольцом — применяется для подшипников скольжения и качения, для подачи смазочного материала используется кольцо, свободно вращающееся вместе с валом.

- Системы смазывания «масло-воздух»:

- системы смазки типа «масляный туман» создают аэрозоль из смазочного материала с мелкодисперсными каплями смазочного материала в воздухе. Недостатки: большой расход смазочного материала; большой расход сжатого воздуха; вред для обслуживающего персонала; пожароопасность и экологическое загрязнение;

- системы смазки типа «масловоздушный поток» создают поток смазочного материала в виде крупнодисперсных капель в воздухе. Для формирования плёнки смазочного материала с заданными параметрами и доставки к точкам смазки затрачивается меньшее количество смазочного материала и сжатого воздуха. Недостатки: большой расход смазочного материала; большой расход сжатого воздуха; неопределенность функционирования «делителей потока»; невозможность создания устойчивой плёнки из смазочного материала с заданными параметрами;

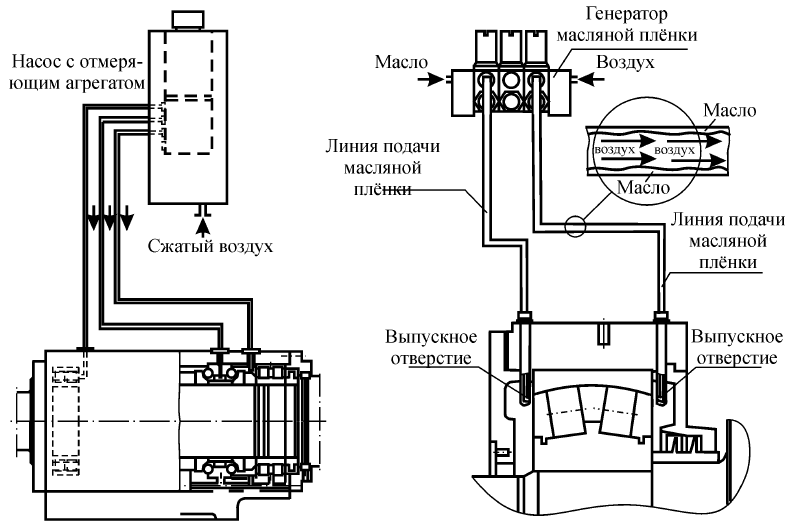

- системы смазки плёночные (ССП) создают из смазочного материала плёнку с заданными параметрами и сжатым воздухом доставляют к точкам смазки. Этим достигается экономия смазочного материала, уплотнение подшипникового узла за счёт избыточного давления воздуха, создаются почти идеальные условия для работы подшипников. Преимущества: точная дозировка смазочного материала, оптимальные условия смазывания, вынос продуктов износа из зоны трения, частичное охлаждение точек смазки, экономия смазочных материалов (в 15-30 раз меньше); увеличение срока службы подшипников.

Циркуляционная система жидкой смазки

Существуют схемы с ротационно-поршневым насосом и с шестерённым насосом. Схемы включают:

- перепускные, обратные, предохранительные клапана;

- фильтры — дисковые, восстанавливаемые или одноразовые;

- сливной, нагнетательный, подающий трубопроводы;

- систему подачи масла в узлы трения;

- нагнетательную систему — насосные установки;

- масляный бак — магнитные ловушки, центрифуги, систему очистки, системы нагрева и охлаждения (давление масла рекомендуется держать немного больше, чем давление воды);

- запорную арматуру;

- средства контроля и измерения.

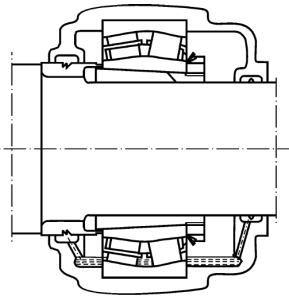

Наиболее простым способом жидкого смазывания является масляная ванна (рисунок 5.9). Масло захватывается вращающимися деталями подшипника и распределяется по нему, а затем стекает назад в масляную ванну. Уровень масла, когда подшипник не вращается, должен достигать середины нижнего тела качения. Номинальное значение скоростей вращения при жидком смазывании, которые приводятся в таблицах подшипников, относятся к способу смазывания в масляной ванне.

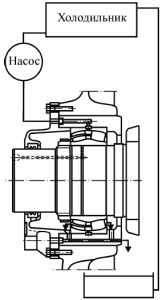

При работе с более высокой скоростью вращения рабочие температуры увеличиваются, что ускоряет старение масла. Для того, чтобы избежать частой смены масла, предпочтительно организовывать циркуляцию масла (рисунок 5.10) при помощи насоса. После прохождения масла через подшипник масло фильтруется и, при необходимости, охлаждается перед новой подачей. Охлаждение масла позволяет поддерживать рабочую температуру подшипника на заданном уровне.

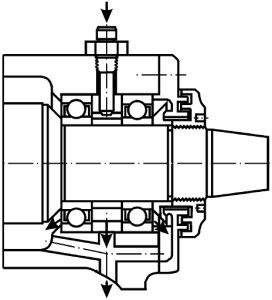

Для работы при очень высокой скорости необходимо, чтобы в подшипник попадало достаточное, но не избыточное количество масла, обеспечивающее смазывание, не увеличивающее рабочую температуру подшипника. Одним из наиболее эффективных методов достижения такого режима является впрыск масла (рисунок 5.11), при котором струя масла под действием высокого давления направляется со стороны торца в подшипник. Скорость масла в струе должна быть достаточно высокой (не менее 15 м/с), чтобы часть масла проникала через завихрения, образующиеся вокруг вращающегося подшипника.

Масловоздушное смазывание (рисунок 5.12) происходит небольшими, точно отмеренными дозами масла, направляемого на каждый подшипник сжатым воздухом. Минимальное количество подаваемого масла позволяет подшипникам работать при более низких температурах или при высоких скоростях вращения. Масло подаётся в каналы дозирующим агрегатом с заданной периодичностью и затем перемещается сжатым воздухом, покрывая внутренние стены каналов. В подшипник масло подаётся через сопло. Сжатый воздух охлаждает подшипник и создаёт необходимое избыточное давление в подшипниковом узле, препятствующее проникновению внутрь загрязняющих веществ. В постоянно обновляющейся тонкой жидкой масляной плёнке не скапливаются абразивные продукты износа. При обслуживании не требуется промывка с использованием моющих составов в больших объёмах. В зонах обслуживания нет разливов и выбросов лишней смазки.

При циркуляционном смазывании, смазки впрыском или масловоздушном смазывании необходимо убедиться, что масло, вытекающее из подшипника, может удаляться из подшипникового узла по каналам соответствующего размера. При масловоздушном смазывании масло проходит через подшипник только один раз.

ССП состоит из следующих элементов:

- модуль управления и контроля;

- модуль смазочный;

- модуль распределения и контроля;

- генераторы масляной плёнки;

- модуль подготовки воздуха;

- выносной пульт сигнализации;

- влагоотделитель.

Эксплуатация систем жидкой смазки

- Запуск системы смазки разрешается при исправном состоянии всех систем контроля.

- Перед пуском системы подогревают масло до 60-70 °С. Включать систему необходимо за 15-20 мин. до пуска агрегата.

- При остановке систем жидкой смазки машинист или его помощник должны лично убедиться, что механизмы остановлены.

- При работе систем жидкой смазки следить: за показаниями приборов, за состоянием масла в отстойнике.

- Раз в год промывать резервуары горячей водой и убирать грязь в корпусах фильтров.

- Периодически чередовать рабочие и резервные насосы.

- Давление масла на входе в теплообменник должно быть выше, чем давление охлаждающей воды.

- Необходимо следить за чистотой внутренней поверхности систем смазки.

- Аварийный сигнал должен быть одновременно световым и звуковым.

- Механизмы разрешается запускать только после того, как давление в магистрали достигнет как минимум 0,15 МПа.

- Необходимо наблюдать за работой указателей течения и подачи масла. Следить за состоянием сопел, брызгал в редукторах, за состоянием фланцевых и резьбовых соединений.

- Один раз в день спускать воду из водоотделителя.

Возможные неисправности в работе шестерённых насосов

- Насос не засасывает масло:

- насос не залит маслом;

- подсос воздуха на линии всасывания;

- велика высота всасывания.

- Насос не нагнетает масло в систему:

- низкий уровень масла в баке или его отсутствие;

- неправильное вращение насоса;

- засорение всасывающего трубопровода или масляного фильтра;

- срезана шпонка вала или муфта проворачивается по валу;

- сломан вал;

- мала скорость вращения;

- велики торцевые зазоры между шестернями и втулками.

- Велика потребляемая мощность:

- велико давление нагнетания;

- насос перекачивает холодное масло;

- насос перекачивает загрязнённое масло;

- неравномерная затяжка болтов;

- деформация рамы или фундамента.

- Повышенный шум при работе насоса:

- загрязнения трубопровода или фильтра;

- засорение всасывающих каналов;

- повышенная скорость вращения;

- повышенная вязкость масла;

- отсутствие сообщения пространства над маслом в баке с атмосферой.

- Наружные утечки по валу насоса или в соединениях крышки с корпусом:

- засорение дренажных отверстий;

- износ или повреждение уплотнений;

- повреждение уплотнений в крышках.

| < 5.4. Жидкие смазочные материалы (характеристики) | Содержание | 5.6. Проверка качества смазочных материалов, продуктов изнашивания в смазке > |

Пока нет комментариев