Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Соединяемые между собой механизмы будут правильно работать в том случае, если их валы будут установлены так, чтобы упругие линии валов являлись продолжением одна другой без смещения и излома в плоскости сопряжения. Установка валов в соответствии с этими требованиями в практике получила название центровки.

Естественный прогиб валов вызывает необходимость устанавливать их с определённым уклоном к горизонту.

Установку валов можно выполнить двумя способами:

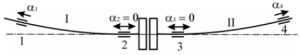

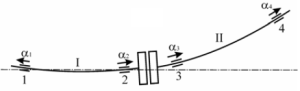

- По первому способу подшипники устанавливают так, чтобы шейки валов по обе стороны муфты были горизонтальны (рисунок 4.39а). Уровень, установленный на шейках 2 и 3 валов I и II, даёт нулевые показания, α2 = α3 = 0; в этом случае шейки 1 и 4 будут иметь некоторый подъём, величина которого будет зависеть от характера упругой линии валов.

- По второму способу вал I одной из машин (рисунок 4.39б) устанавливают горизонтально. При этом уровень, установленный на шейках 1 и 2 вала, даёт показания (α1 = α2), одинаковые по величине, но обратные по знаку, а уровень, установленный на шейке 3, должен дать такие же показания, что и на шейке 2, α2 = α3; шейка 4 имеет подъём. При значительной величине подъёма этого конца вала горизонтальная составляющая веса ротора машины II при работе агрегата будет нажимать на подшипник машины I. Учитывая этот недостаток, обычно, установку валов проводят по первому способу.

|

|

(а) |

(б) |

Рисунок 4.39 — Различные способы установки линии валов двухмашинного агрегата |

|

Устанавливая линии валов многомашинных агрегатов, стремятся к тому, чтобы подъём крайних подшипников агрегата был одинаковым, самый тяжёлый ротор агрегата, обычно, располагают горизонтально.

Уклон шейки вала измеряют уровнем при четырёх положениях вала, поворачивая вал на 90°, в каждом положении делают два измерения; при втором измерении уровень поворачивают на 180°. За величину уклона принимают среднеарифметическое значение восьми показаний. Такое определение уклона шеек валов необходимо во избежание ошибки при искривлении вала или отклонении оси шейки от оси вращения (о таких дефектах свидетельствуют значительные изменения показаний уровня, установленного на шейке вала, при различных положениях ротора).

Для проверки установки валов агрегата, находящегося в эксплуатации, необходимо снять все крышки подшипников и проверить уровнем уклоны всех шеек валов. Цена деления применяемых для этого уровней соответствует обычно подъёму 0,1 мм на 1 м. Отсутствие изменений в уклонах при сравнении полученных данных с данными монтажного формуляра указывает на сохранение центровки. Если же обнаружатся расхождения в величинах или в направлениях уклонов, то необходимо проверить центровку агрегата. Если при изменении уклонов шеек центровка не нарушена, то имеет место неравномерная осадка фундамента.

Оси вращения двух валов имеют параллельное смещение и угловой излом. Обычно несоосность — это комбинация двух указанных видов. В процессе работы, даже при использовании упругих муфт, перекосы приводят к увеличению нагрузки на опорные части машины, повышению вибрации и другим отрицательным эффектам.

Влияние несоосности

- На подшипники. Приводит к возникновению дополнительных сил. Повышение нагрузки на подшипники вследствие перекоса валов на 20% сокращает расчётную долговечность подшипников на 50%.

- На уплотнения. Приводит к износу уплотнений, увеличивает риск повреждения подшипников из-за проникновения грязи и вытекания смазочного материала.

- На муфты и валы. Вибрации, вызванные несоосностью, вызывают повреждения муфт (перегрев, ослабление, поломка болтов) и валов.

- На потребление энергии. Потребление энергии двигателем может возрасти до 20% вследствие перекосов.

Точность выверки. Для того, чтобы избежать отрицательных эффектов, перекосы валов должны быть в пределах установленных допусков (таблица 4.7, таблица 4.8). Высокоскоростные машины требуют точной выверки.

Таблица 4.7 — Допуски на несоосность валов

| Частота вращения, об./мин. | Угловая несоосность | Параллельная несоосность | ||

|---|---|---|---|---|

| мм / 100 мм | 0,001″ / 1″ | мм | 0,001″ | |

| 0…1000 | 0,1 | 1 | 0,13 | 5,1 |

| 1000…2000 | 0,08 | 0,8 | 0,10 | 3,9 |

| 2000…3000 | 0,07 | 0,7 | 0,07 | 2,8 |

| 3000…4000 | 0,06 | 0,6 | 0,05 | 2,0 |

| 4000…6000 | 0,05 | 0,5 | 0,03 | 1,2 |

Таблица 4.8 — Допуски на центровку при диаметре муфты 500 мм

| Тип соединяемой муфты | Разность средних величин зазоров, мм | |

|---|---|---|

| по окружности (радиальные зазоры) | по торцу (осевые зазоры) | |

| Жёсткая | 0,04 | 0,05 |

| Полужёсткая | 0,06 | 0,05 |

| Пружинная | 0,06 | 0,06 |

| Кулачковая | 0,08 | 0,08 |

| Зубчатая | 0,10 | 0,08 |

Для центрирования валов используют метод грубой выверки при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика. Обычно в качестве «неподвижной» выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), «подвижная» часть перемещается для устранения несоосности (двигатель).

Комплект для центровки включает:

- измерительные индикаторы;

- вычислительное устройство;

- приспособления для установки индикаторов на валах;

- комплект прокладок;

- инструмент для измерения линейных размеров;

- приспособления для подъёма и перемещения центрируемого узла.

Различают выверку ременных передач и центрирование валов.

Точная выверка ременных передач обеспечивает:

- уменьшение трения и потребления энергии;

- уменьшение вибрации и шума;

- продление срока службы подшипников и ремней;

- повышение безопасности;

- уменьшение простоев;

- снижение затрат на ремонты.

Виды перекоса ремней:

- угловой перекос валов;

- угловой перекос поверхностей шкивов;

- параллельное смещение шкивов.

Сборка соединительных муфт

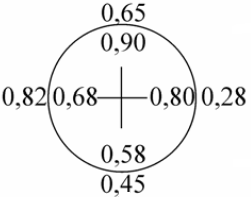

Соосность горизонтальных валов определяется центровкой по полумуфтам. Радиальные и осевые зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. При каждом положении полумуфт проводят замер радиального и осевого зазора между полумуфтами. Для контроля правильности измерений, после четырёх замеров необходимо установить полумуфты в первоначальное положение (0°). Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму. Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой. Допускаемое отклонение не должно превышать 0,02 мм.

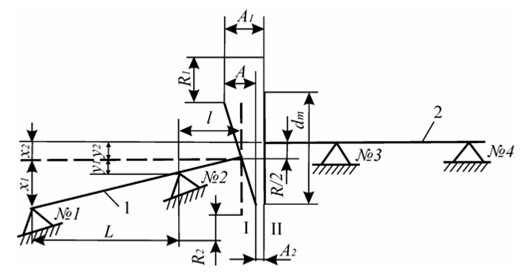

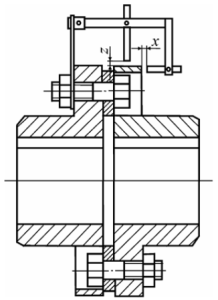

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной и вертикальной плоскостях, определяют величины перемещения (рисунок 4.40):

y1 = A × l / dm;

x2 = y2 = R / 2;

x = x1 + x2;

y = y1 + y2;

x = A × (L + l) / dm + R / 2;

y = A × l / dm + R / 2,

где R = R1 — R2 — расцентровка валов по окружности; A = A1 — A2 — расцентровка валов по торцу.

Рисунок 4.40 — Схема центровки валов: I, II — плоскости замеров; 1 — центрируемый вал; 2 — базовый вал; №1…№4 — опоры

Порядок центрирования

Достижимая в промышленных условиях точность центрирования составляет 0,005…0,100 мм. Целью центровки является установка двигателя так, чтобы его вал являлся продолжением вала механизма.

Перед установкой приспособлений для центровки полумуфты должны быть разъединены, чтобы не было касаний между полумуфтами. Затем проверяют свободное проворачивание каждого из роторов и убеждаются в отсутствии задеваний.

Для измерения радиальных и осевых зазоров применяют приспособления различных конструкций, укрепляемых на полумуфтах или на валах вблизи полумуфт (рисунок 4.41). Приспособления должны обладать достаточной жёсткостью для того, чтобы не прогибаться при выполнении измерений и под действием собственного веса. Для повышения точности измерений устанавливают индикаторы перемещения (точность 0,01 мм).

Устанавливают роторы так, чтобы риски на обеих полумуфтах совпадали, укрепляют центровочное приспособление. Внешнюю скобу устанавливают на полумуфте выверенной машины. После установки индикаторов необходимо проверить надёжность закрепления и отсутствие заеданий в механизме индикатора. Для этого слегка оттягивают измерительный стержень индикатора и возвращают на место. Стрелка индикатора должна при этом возвращаться на установленный отсчёт. При измерениях необходимо периодически убеждаться в том, что все скобы не касаются каких-либо частей машины; не следует касаться скоб руками.

Для измерения радиальных и осевых зазоров оба ротора одновременно поворачивают от исходного положения (0°) на 90°, 180° и 270° в направлении вращения приводного двигателя или механизма и измеряют зазоры в каждом из этих четырёх положений и при совпадении рисок. Чтобы измерения были точными, их должно производить одно лицо. Лёгкие роторы можно поворачивать вручную или рычагом, тяжёлые приходится поворачивать краном.

Центрировать можно при соединённых и при разъединённых муфтах. Проверка центровки при соединенных муфтах требует меньше времени и обеспечивает совместный поворот валов. При центровке с разъединёнными муфтами нужно очень тщательно проводить совместный поворот валов, чтобы риски, нанесенные на втулках полумуфт, совпадали как при отсчёте, так и при проворачивании валов.

Вначале проводят совмещение осей в вертикальном направлении, а затем в горизонтальном.

Пример

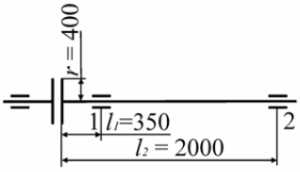

Пусть вал прицентровываемого механизма и скоба для измерения осевых зазоров имеют размеры, показанные на рисунке 4.42а, то есть l1 = 350 мм, l2 = 2000 мм, r = 400 мм. При измерении радиальных и осевых зазоров получены данные, приведенные на рисунке 4.42б, что соответствует расположению валов, показанному на рис. рисунке 4.42в; внешняя скоба установлена на полумуфте выверенной машины.

|

|

|

(а) |

(б) |

(в) |

Рисунок 4.42 — Пример центровки при помощи одной пары скоб |

||

Пользуясь формулами, получим:

y2 = (a1 — a3) / 2 + ((b1 — b3) / 2) × l2 / r = (0,65 — 0,45) / 2 + ((0,90 — 0,58) / 2) × 2000 / 400 = 0,90 мм;

x1 = (a2 — a4) / 2 + ((b2 – b4) / 2) × l1 / r = (0,28 — 0,82) / 2 + ((0,80 — 0,68) / 2) × 350 / 400 = -0,22 мм;

x2 = (a2 — a4) / 2 + ((b2 — b4) / 2) × l2 / r = (0,28 — 0,82) / 2 + ((0,80 — 0,68) / 2) × 2000 / 400 = 0,03 мм.

Следовательно, подшипник 1 необходимо поднять вверх на 0,24 мм и передвинуть влево на 0,22 мм (знак «-«), а подшипник 2 поднять вверх на 0,90 мм и передвинуть вправо на 0,03 мм.

| < 4.6. Сборка валов и зубчатых колёс | Содержание | 5.1. Виды трения > |

Пока нет комментариев