Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Цилиндрические зубчатые передачи передают вращающий момент между параллельными валами. Основные виды цилиндрических зубчатых передач:

- прямозубая — применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, при необходимости осевого перемещения колёс;

- косозубая — имеет большую плавность хода и применяется для ответственных механизмов при средних и высоких скоростях;

- шевронная — имеет достоинства косозубых колёс, уравновешивает осевые силы и используется в высоконагруженных передачах;

- внутренняя — колёса вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Передаточное отношение U определяется соотношением угловых скоростей (ω) или частот вращения (n) ведомого и ведущего колёс U = ω1 / ω2 = n1 / n2. Индексы 1 и 2 расставлены в порядке передачи механической энергии: 1 — ведущее (шестерня), 2 — ведомое (колесо).

Задавшись числом зубьев шестерни Z1, определяем число зубьев колеса:

Передаточное число U ограничено габаритами зубчатой передачи (2…6). Ширина колеса задаётся коэффициентом ширины:

где b — ширина венца; Aw — межосевое расстояние.

Характерные повреждения рабочих поверхностей

Усталостное выкрашивание — наиболее распространённое повреждение поверхности зубьев. На рабочих поверхностях появляются небольшие углубления, которые превращаются в раковины. Выкрашивание носит усталостный характер и вызвано контактными напряжениями. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины.

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой, либо повышать степень точности передачи, правильно назначать размеры из расчёта на усталость по контактным напряжениям.

Абразивный износ является основной причиной выхода из строя передач при плохой смазке. Это открытые передачи, а также закрытые, находящиеся в засорённой среде. У изношенных передач:

- повышаются зазоры в зацеплении, усиливаются шум, вибрация, динамические перегрузки;

- искажается форма зуба;

- уменьшаются размеры поперечного сечения, прочность зуба.

Основные меры предупреждения износа — повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений.

Заедание происходит в высоконагруженных и высокоскоростных передачах. В месте контакта зубьев возникает повышенная температура, приводящая к молекулярному сцеплению металла с последующим отрывом. Вырванные частицы затем царапают трущиеся поверхности.

Обычно заедания происходят вследствие выдавливания масляной плёнки между зубьев. Меры предупреждения — правильный выбор сорта масла и охлаждение.

Излом зуба — поломка связана с напряжениями изгиба, имеющими пульсирующий характер. Излом зуба может привести к весьма тяжким последствиям, вплоть до разрушения валов и подшипников. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный. Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом — объёмной прочностью зубьев.

Поскольку поверхностные повреждения — главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб — в качестве проверочного. Для открытых передач — наоборот.

Силы в зубчатом зацеплении

Движение передаётся зубчатым зацеплением посредством силы нормального давления в точке контакта зубьев Fn. Для определения силу нормального давления Fn раскладывают на три ортогональных проекции:

- осевую силу Fa, направленную параллельно оси колеса;

- радиальную силу Fr, направленную по радиусу к центру колеса;

- окружную силу Ft, направленную касательно к делительной окружности.

Легче всего вычислить силу Ft, зная передаваемый вращающий момент МВР и делительный диаметр dw:

Радиальную силу вычисляют, зная угол зацепления αw:

Осевая сила вычисляется через окружную силу и угол наклона зубьев β:

Зная все проекции, можно вычислить и модуль нормальной силы:

Нормальная сила распределена по длине контактной линии. Зная длину l∑ контактной линии, можно вычислить удельную погонную нормальную нагрузку:

где εa — коэффициент перекрытия, kε — отношение минимальной длины контактной линии к средней.

Для цилиндрических колёс в зацеплении одноимённые силы равны по значению, но противоположны по направлению. Окружная сила для шестерни противоположна направлению вращения, окружная сила для колеса направлена в сторону вращения.

Расчёт зубьев на контактную выносливость — определение давлений на площадке контакта для эвольвентных профилей проводится с использованием формулы Герца-Беляева:

где Епр = 2 × Е1 × Е2 / (Е1 + Е2) — приведенный модуль упругости материалов шестерни и колеса; ρпр = ρ1 × ρ2 / (ρ2 ± ρ1) — приведенный радиус кривизны зубьев (ρ1,2 = 0,5 × dW1,2 × sinαW); ν — коэффициент Пуассона, qn — удельная погонная нормальная нагрузка.

Расчёт зубьев на изгиб

Зуб представляют как консольную балку переменного сечения, нагруженную окружной и радиальной силами (изгибом от осевой силы пренебрегают). При этом окружная сила стремится изогнуть зуб, вызывая максимальные напряжения изгиба в опасном корневом сечении, а радиальная сила сжимает зуб, уменьшая напряжённое состояние:

где b — ширина зуба, m — модуль зацепления, YH — коэффициент прочности зуба.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Червячные передачи имеют один недостаток: высокое трение в зацеплении, что ведёт к низкому КПД (на 20…30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

В червячных передачах движение передаётся только от червяка к колесу. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Поэтому червячные передачи находят применение в подъёмных механизмах. Однозаходный червяк даёт наибольшее передаточное отношение. Наивысший КПД достигается при многозаходных червяках. Это связано с уменьшением трения за счёт роста угла трения. Основные причины выхода из строя червячных передач:

- поверхностное выкрашивание и схватывание;

- излом зуба.

Вследствие нагрева, вызванного трением, червячные передачи нуждаются в тепловом расчёте. Практика показывает, что механизм опасно нагревать выше 95 °С. Допускаемая температура 65 °C.

Оптимальная пара трения — «сталь по бронзе». Поэтому при стальном червяке червячные колёса должны выполняться из бронзовых сплавов. Однако цветные металлы дороги, и поэтому из бронзы выполняется лишь зубчатый венец, который крепится на сравнительно дешёвой стальной ступице. Червячное колесо — сборочная единица. Способы крепления венца:

- центробежное литьё в кольцевую канавку ступицы;

- крепление венца к ступице болтами за фланец;

- посадка с натягом и стопорение винтами для предотвращения взаимного смещения венца и ступицы.

Сборка зубчатых передач

Для зубчатых колёс и передач предусматриваются степени точности: 5, 6, 7, 8, 9, 10, 11 (обозначение приведено в порядке убывания степени точности). Предъявляются нормы по кинематической точности колеса, плавности работы и контакту зубьев. Кинематическая точность — полная погрешность угла поворота зубчатых колёс за оборот. Плавность работы колеса определяют, проворачивая собранную передачу динамометрическим ключом. Нормы контакта зубьев определяют размеры пятна контакта сопряженных зубьев (таблица 4.4). Независимо от степени точности установлены нормы бокового (аН) и радиального (аP) зазоров: аН = (0,02…0,10) × m; аP = (0,15…0,30) × m (таблица 4.5).

Таблица 4.4 — Нормы контакта зубьев в цилиндрических передачах, %, не менее

| Степень точности | По высоте | По длине |

|---|---|---|

| 3 | 65 | 95 |

| 4 | 60 | 90 |

| 5 | 55 | 80 |

| 6 | 50 | 70 |

| 7 | 45 | 60 |

| 8 | 40 | 50 |

| 9 | 30 | 40 |

| 10 | 25 | 30 |

| 11 | 20 | 25 |

Таблица 4.5 — Величина бокового зазора в зацеплении цилиндрических зубчатых передач, мм

| Межцентровое расстояние, мм | Класс точности | |

|---|---|---|

| 3 | 4 | |

| до 100 | 0,10…0,35 | 0,15…0,45 |

| 100…200 | 0,12…0,45 | 0,17…0,60 |

| 200…400 | 0,16…0,60 | 0,21…0,80 |

| 400…800 | 0,24…0,85 | 0,29…1,10 |

| 800…1200 | 0,32…1,20 | 0,37…1,60 |

| 1200…1600 | 0,44…1,60 | 0,45…2,10 |

| 1600…2000 | — | 0,53…2,60 |

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек, устанавливаемых по длине зуба. Диаметр проволочек составляет 1,4…1,5 величины бокового зазора. Каждую проволочку смазывают техническим вазелином и в виде П-образной скобки надевают на зуб. Толщину сплющенных частей проволочек с обеих сторон зуба измеряют микрометром, что в сумме даёт боковой зазор. Одновременно определяют непараллельность и перекос осей.

При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания — непараллельность и перекос осей отверстий в корпусе или погрешности в узле «зубчатое колесо-вал». Нагрев охватывающей детали выше температуры отпуска воспрещается.

Основные требования к точности сборки зубчатых передач

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке правильности выполнения работ:

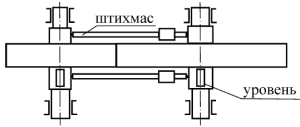

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов (рисунок 4.35);

- проверка делительной окружности;

- радиальное и торцевое биение зубчатого колеса не должно превышать предельных величин;

- измерение бокового зазора;

- проверка толщины зуба;

- проверка установки колёс;

- окончательная проверка зацепления на краску (рисунок 4.36, рисунок 4.37).

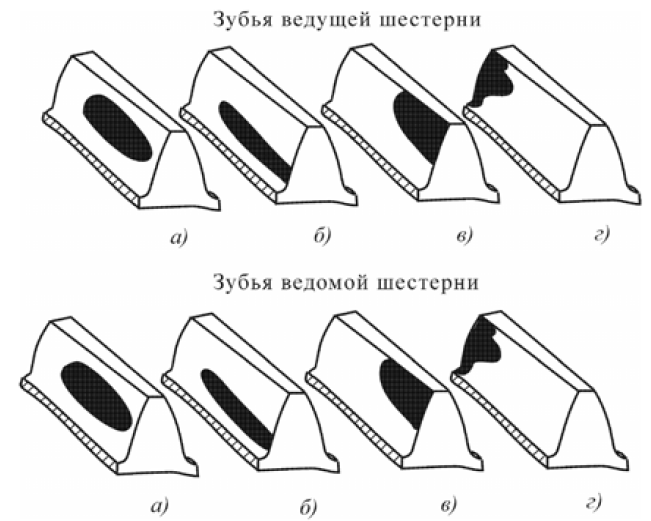

Рисунок 4.36 — Проверка при регулировке зацепления зубьев конической зубчатой передачи с помощью краски: а) правильно отрегулированное зацепление (чёткий отпечаток краски, смещённый к тонкой части зуба); б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс (необходимо придвинуть ведущее колесо)

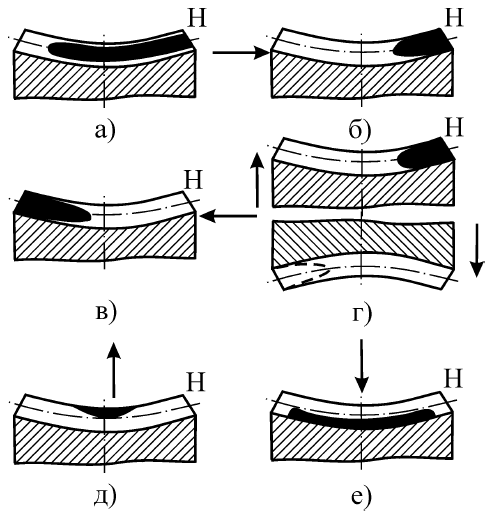

Рисунок 4.37 — Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н — место входа витка червяка в зубья червячного колеса): а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75% поверхности зуба); б), в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать (на каждые 1000 мм длины) величин, указанных в таблице 4.6.

Таблица 4.6 — Допустимые значения перекоса и непараллельности

| Типы передач | Предельное значение, мм | |

|---|---|---|

| непараллельности | перекоса | |

| В редукторах | 0,3 | 0,25 |

| В открытых переддачах при модуле: | ||

| до 6 мм | 1,0 | 0,8 |

| от 6 до 14 мм | 0,8 | |

| от 14 до 20 мм | 0,6 | 0,5 |

Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмассом, а перекос валов — уровнем с ценой деления 0,1 мм на 1000 мм длины.

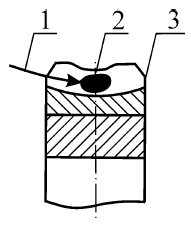

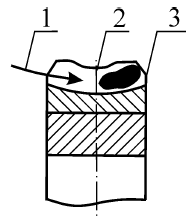

В червячных редукторах 2Ч-40, 2Ч-63, 2Ч-80 для экономии фрез и простоты сборки редукторов начальное пятно контакта расположено в средней части (рисунок 4.38а). Это является основной причиной зарождения задиров на поверхности зубьев, интенсивного выделения тепла, понижения КПД редуктора. Долговечность таких передач существенно снижается.

В редукторах 2Ч-40М, 2Ч-63М, 2Ч-80М используются червячные передачи с оптимальным расположением начального пятна контакта у торца зубьев на выходе витка червяка из зацепления (рисунок 4.38б) — предпосылка высокой работоспособности, надёжной и длительной работы модернизированных червячных редукторов.

| < 4.5. Примеры схем разборки подшипников качения | Содержание | 4.7. Центрирование валов > |

Пока нет комментариев