Шпоночные соединения передают вращающий момент от вала к колесу и служат для закрепления на валах различных деталей машин (зубчатых колёс, муфт, шкивов и т.д.). Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы (передаёт крутящий момент боковыми гранями), клина (передаёт момент за счёт сил трения по верхним и нижним граням) или сегмента, реже – других форм. [1]

Обычно шпонки изготавливают из конструкционной углеродистой стали обыкновенного качества (Ст45, Ст50). При необходимости обеспечения высокой прочности шпонки изготавливают из стали 40Х, подвергаемой термической обработке. В отдельных случаях шпонки могут изготавливаться и из других металлов, а также из высококачественных пластиков. Во избежание повреждения сопрягаемых деталей в ходе работы материал шпонки, как правило, выбирается меньшей прочности, чем у сопрягаемых деталей.

Перед сборкой призматического шпоночного соединения детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Посадку шпонки в паз вала проводят лёгкими ударами молотка из мягкого металла, под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора (таблица 2.1). Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Таблица 2.1 – Значения радиального зазора для призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| менее 90 | 0,3 |

| 90-170 | 0,4 |

| свыше 170 | 0,5 |

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. Главное условие процесса разборки шпоночного соединения – сохранение чистоты и точности посадочных мест. При небольшой выработке стенки канавки их необходимо выровнять до получения правильной формы и изготовить новую шпонку с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 15% от первоначального размера.

При сборке клиновых шпоночных соединений необходимо контролировать плотное прилегание шпонки ко дну паза и втулки, зазоры по боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Во избежание перекоса уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать. Точность посадки шпонки проверяется щупом с обеих сторон втулки (таблица 2.2). При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса или смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангенциальных (состоящих из двух клиньев) шпонок при их ослаблении у головок устанавливают упоры на винтах.

Таблица 2.2 – Значения бокового зазора для клиновых шпонок

| Размеры шпонок, мм | Боковой зазор, мм | |

|---|---|---|

| ширина | высота | |

| 12-18 | 5-11 | 0,35 |

| 20-28 | 8-16 | 0,40 |

| 32-50 | 11-28 | 0,50 |

| 60-100 | 32-50 | 0,60 |

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения более пяти отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать подкладки для достижения плотной посадки.

Сегментные шпоночные соединения в меньшей степени подвержены перекосу и не требуют ручной пригонки, так как шпоночный паз получают фрезой, соответствующей размеру шпонки; тем не менее, паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

Шлицевые соединения образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. По внешнему виду и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Точные соединения центруют по наружному или внутреннему диаметру, а соединения, передающие большой крутящий момент, – по боковым поверхностям.

Подвижные шлицевые соединения имеют обычно посадку с зазором и собираются от руки, перед сборкой детали смазываются. Жёсткие шлицевые соединения могут иметь переходную посадку или посадку с натягом и собираются путём нагрева до температуры 80…120 °С и прессования охватывающей детали. Жёсткие шлицевые соединения после сборки проверяют на биения, а подвижные – на равномерность проворачивания относительно неподвижного вала в четырёх диаметральных сечения. При сборке ответственных шлицевых соединений прилегание сопрягаемых поверхностей проверяют на краску.

Шлицы небольших валов обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоёмких в изготовлении, шлицы могут подвергаться ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

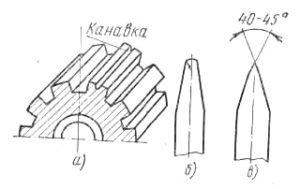

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру. Если шлицы закалены, необходимо сначала отжечь вал, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1-0,2 мм для последующей механической обработки. Раздачу шлицев можно производить, используя токарные или строгальные станки, на прессах или вручную зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рисунок 2.2в) вдоль рисок надрубают канавки (рисунок 2.2а), которые раздают чеканом (рисунок 2.2б).

Рисунок 2.2 – Ремонт шлицев раздачей:

а) канавка, полученная раздачей; б) чекан для раздачи шлицев; в) зубило

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер. [2]

Перечень ссылок

- Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

- Ремонт и восстановление шлицевых и шпоночных соединений // Главный инженер. – http://chiefengineer.ru/stanki/remont-oborudovaniya/remont-i-vosstanovlenie-shlicevyh-i-shponochnyh-soedineniy/.

Вопросы для контроля

- Каков рекомендуемый порядок сборки шпоночных соединений?

Пока нет комментариев